در دستگاههای CNC به طور عموم از 2 نوع موتور جهت حرکت استفاده می شود. در CNC هایی که نیروی حرکتی کم می باشد از استپر موتور استفاده می شود . اگر در CNC توان بیشتری مورد نیاز بود از سرو موتورها استفاده می شود . سرعت حرکت سرو موتورها چندین برابر استپر موتورها می باشد و عمده فرق بین سرو موتور و استپ موتور در سیستم فید بک آن می باشد . همان انکودری که در انتهای سرو موتور نصب است و میزان حرکت را به صورت آن لاین به درایو گزارش می دهد . کلا موتورهای CNC با پالس حرکت می کنند . با فرستادن پالس بر روی قطبهای این موتورها دوران را شاهد خواهیم بود . در ابتدا استپر موتور را که ساختار ساده تری دارد را خدمتتان تشریح می کنیم .

استپ موتور

این موتورها معمولا دارای 4 قطب A و B و C و D در استاتور خود می باشند . البته تنوع زیادی در این موتورها هست که فعلا وارد آنها نمی شویم . استاتور این موتورها زوج بوده و روتور آنها به صورت آهنربایی دائم بوده و دارای تعداد قطب های فرد است . مثلا در استپرموتور با استاتور چهار قطبی ، روتور دارای پنج قطب می باشد ( پنج ضلعی ) که شامل a و b و c و d و e می باشد . وقتی قطب A استاتور فعال می شود . روتور به گونه ای قرار می گیرد که قطب a در برابر قطب A می ایستد . 4 قطب دیگر b و c و d و e به صورت متقارن ولی با زاویه قرار می گیرند . وقتی قطب B استاتور فعال می شود قطب b دوران نموده و در برابر آن قرار می گیرد و تقارن در راستای B می باشند و این قضیه برای قطب های C و D ادامه می یابد تا مجددا نوبت قطب A استاتور شود و در این حالت قطب e موتور در برابر A می ایستد . البته این حالت به صورت نمادین بوده و بر روی قطب های روتور و استاتور دندانه های زیادی می باشد و حرکت به صورت قرار گرفتن یک سری دندانه ها روبروی یک سری دندانه های دیگر می باشد و در کل در ازای تغییر قطب ها در استاتور ، موتور به اندازه ی 1.8 درجه دوران می نماید . البته موتورهایی هم هستند که 0.9 درجه دوران دارند ولی جامعیت موتورها در 1.8 درجه است . در شکل زیر یک نمونه از سیم پیچی و قطب بندی داخلی استپر موتور ها نمایش داده شده است . در این شکل سیم پیچ قطب A را کامل نشان داده و برای اینکه شکل شلوغ نشود قطب B و C را کامل نکشیده است . به زاویه بین دندانه های استاتور و روتور دقت زیادی نمایید .

این موتورها را به سه روش به دوران در می آورند . در روش اول که فول پالس نامیده می شود ابتدا قطب A در استاتور فعال شده ، سپس قطب B، سپس قطب Cو همین طور الی آخر در این روش پالس ها به صورت کامل بر روی یک قطب است در حالت دوم که نیم پالس ( half pulse ) می باشد . ابتدا قطب A فعال شده ، سپس قطب A و B به صورت همزمان فعال شده در حالت بعد قطب B فعال شده ، سپس قطب B و C به صورت همزمان فعال شده بعد قطب C و همین طور تا آخر .  با استفاده از این روش شما می توانید از موتور خود که 1.8 درجه می باشد خروجی 0.9 درجه بگیرید . حالت سوم دوران به صورت میکرو استپ می باشد . در این روش از حالت PWM استفاده می شود و قطب ها به چند سطح ولتاژ تقسیم می شوند . ابتدا قطب A به صورت 100 درصد ، سپس 90 درصد قطب A و 10 درصد قطب B ، سبس 80 درصد قطب A و 20 درصد قطب B و به همین ترتیب ولتاژ از قطب A کم شده به قطب بعدی اضافه می شود . با استفاده از این روش شما به دقت بسیار بالای تری در استپ موتورها می رسید.

با استفاده از این روش شما می توانید از موتور خود که 1.8 درجه می باشد خروجی 0.9 درجه بگیرید . حالت سوم دوران به صورت میکرو استپ می باشد . در این روش از حالت PWM استفاده می شود و قطب ها به چند سطح ولتاژ تقسیم می شوند . ابتدا قطب A به صورت 100 درصد ، سپس 90 درصد قطب A و 10 درصد قطب B ، سبس 80 درصد قطب A و 20 درصد قطب B و به همین ترتیب ولتاژ از قطب A کم شده به قطب بعدی اضافه می شود . با استفاده از این روش شما به دقت بسیار بالای تری در استپ موتورها می رسید.

.البته این نکته فراموش نشود که در صورتیکه تفاوت بین سطح ولتاژها کم باشد احتمال گم شدن پالس وجود دارد . در درایو نشان داده شده شکل روبرو شما می توانید هر 1.8 درجه را به 200 قسمت تقسیم نمایید یعنی 0.009 درجه و برای یک دور دوران موتور تعداد 40000 پالس باید به درایو فرستاده شود و اگر بخواهیم موتورمان 300 دور در دقیقه یعنی 5 دور در ثانیه بزند باید کنترلر ما 200 کیلو هرتز را ساپورت نماید. اما اگر شما این تقسیم را انجام دهید قطعا پالسهای زیادی را گم خواهید کرد و یا اصلا موتور دوران نخواهد کرد .

یکی از مهمترین پارامترهای کارکرد ماشینها ، اپراتورهای آنها می باشند . بعضا دو دستگاه CNC مشابه با دو اپراتور را شاهد هستیم که اپراتور با درک و تجربه بالاتر ، خروجی ها را با کیفیت بالاتر و زمان انجام کار کمتری تولید می کند ؛ اما اپراتور دوم علاوه بر کیفیت پایین و سرعت نامتعارف ، بعضا با تحت فشار قرار دادن دستگاه در موارد غیر ضروری ، به دستگاه آسیب وارد می نماید . پس اپراتور توانمند یکی از ستونهای ماشینکاری با CNC می باشند.

اگر می خواهید دستگاه بسازید باید بتوانید با دستگاه ساخته شده خود کار نمایید ، اگر می خواهید دستگاه سازی کنید باید اپراتوری را کامل بدانید و به کسی که دستگاه را به ایشان فروحته اید ، اپراتوری را آموزش دهید .

اپراتورها باید به انواع نرم افزارها تسلط کامل داشته باشند. بعضی از دستگاهها بصورت دو بعدی حرکت می کنند . نمونه این دستگاهها را می توان هات وایر HotWire در برش پلاستوفوم ، برش MDF و لترون در صنایع چوب و یا نقش و نگار و نوشته بر روی پلکسی و . بر شمرد . این طرح ها را می توان توسط نرم افزارهایی مانند اتوکد و کرل دراو ، که نرم افزارهای عمومی تری می باشند طراحی نمود و سپس توسط نرم افزارهایی مانند آرت کم ، پاورمیل و . آنها را تبدیل به Gcode نمود . بعضی از دستگاهها مانند برش شیشه نیازی به تبدیل برنامه های CAD و Corel به Gcode نمی باشد و دستگاهها مستقیما ورودی DXF و DWG را می خوانند .

یکبار دیگر تاکید می نمایم اگر دستگاهی را که در دست ساخت دارید ،برای خودتان است پس باید اپراتوری دستگاه را کامل بلد باشید اما اگر قصد دارید دستگاه ساز باشید باید در اپراتوری دستگاه حرفه ای باشید. زیرا اکثر دستگاه ها بعد از تحویل به مشتری مشکل اپراتوری دارند و صاحبان دستگاه ، عدم کارکرد صحیح دستگاه و یا لرزش و خرابی و . را ناشی از عملکرد بد دستگاه می دانند در حالیکه مشکل از اپراتور می باشد .

اپراتوری CNC از نکات بسیار مهم است از این دریچه خاطرات زیادی دارم . دوستانی که آمده بودند و یک دستگاه 5 محوره CNC از ما خریدند و یکی از شروظ شان این بود که به کامپیوتر کار نداشته باشند . با یک دگمه اطلاعات وارد کامپیوتر شود و با یک دگمه هم دستگاه کار را بزند و تحویل دهد . دوستی زمان خرید از ما پرسید واقعا از تمام کلید های صفحه کلید کامپیوتر باید استفاده کنیم ؟ آخه کامپیوتر خیلی کلید داره و من می ترسم قاطی کنم !!!

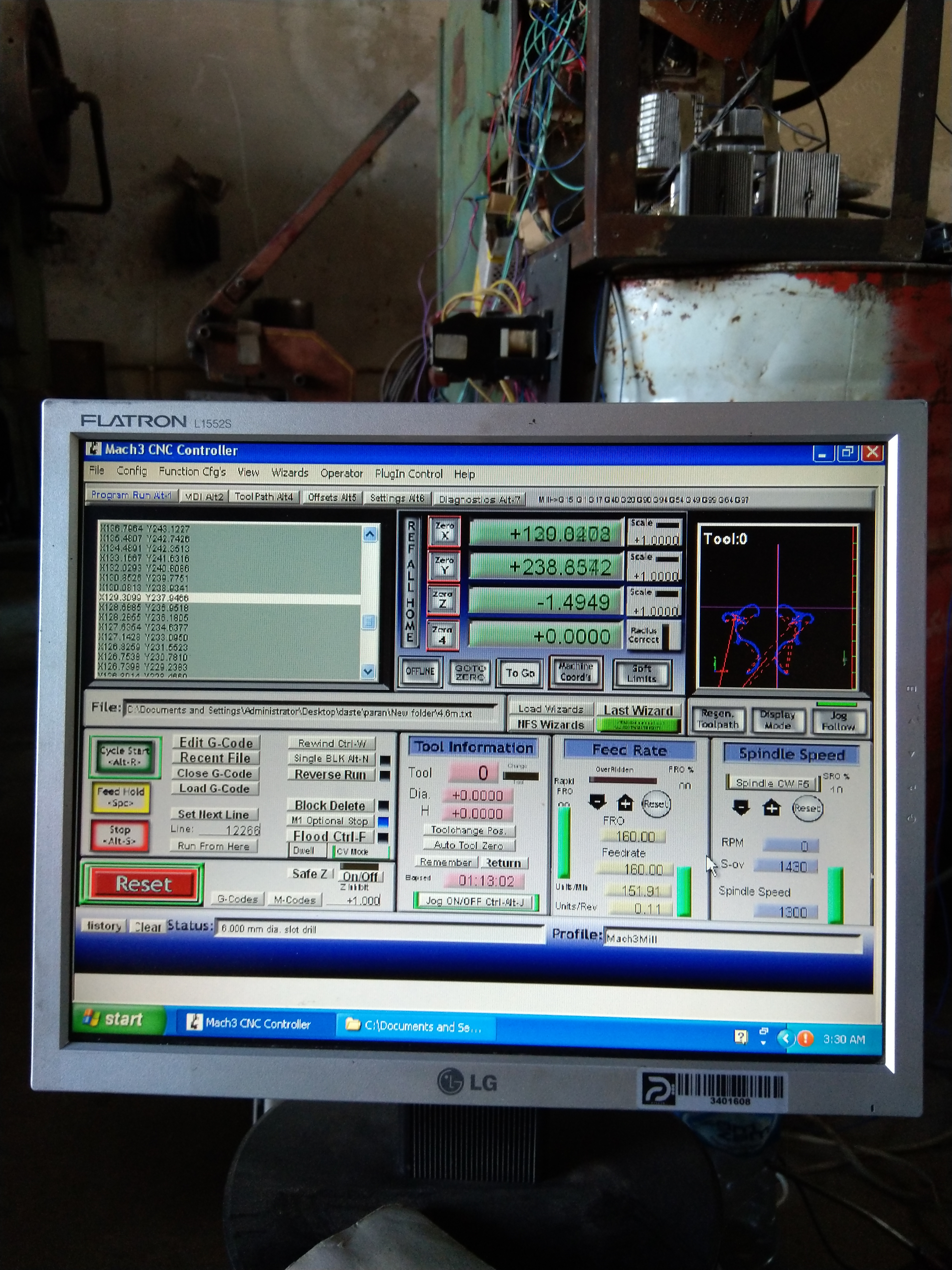

برای اپراتور شدن باید اصول CNC را بدانید . گرچه در CNC های جدید ، اپراتورها وارد حیطه GCode ها نمی شوند ولی شما اطلاعات مختصری از آنها کسب کنید . نرم افزارهایی نظیر کرل – اتوکد – آرت کم – پاورمیل و .را که در ماشین آلات CNC کاربرد دارند را به صورت حدودی یاد بگیرید و بر نرم افزار تخصصی دستگاه خود کاملا مسلط شوید . به حجم براده برداری مناسب ، سرعت پیشروی و دور بهینه اسپیندل موتور در کارهای متفاوت برسید. اگر شما آرت کم کار حرفه ای شوید می توانید عکس دوستان و آشنایان را به صورت سایه ای حک نمائید یا با ابزارهای ساده منبت های حرفه ای بدست آورید .

بعضی از شرکت ها ممکن است پروژه هایشان را خودشان طراحی کرده باشند . شما باید بتوانید آنها را روی CNC خود اجرا نمایید. یک اپراتور باید به تمامی نیازهای CNC آشنا باشد . در ابتدا باید CNC را HOME نماید تا CNC مکان ابزار را شناسایی کند .سپس باید رفرنس گیری کند یعنی فاصله بین نوک ابزار تا صفر و صفر قطعه کار را به دستگاه معرفی نماید و با این کار دستگاه بداند که قطعه کار در کجای میز بسته شده است لازم است ابتدا سیمولیشن کار اجرا شود و سپس اقدام به زدن کار اصلی نمائیم . نکات ایمنی مربوط به دستگاه باید کاملا رعایت شود بعد از همه این موارد استارت کار زده شود در مرحله اول و کار اول باید کاملا دقت شود تا اشکالی پیش نیاید و به صرف CNC کار حرفه ای بودن اتکا نشود . بارها دیده ایم که ابزار با تمام سرعت به داخل قطعه کار و یا میز دستگاه رفته و صدماتی به قطعه کار و دستگاه وارد نموده است . اپراتوری دستگاه بسیار پیچیده است و خروجی خوب به اپراتور خوب بستگی دارد . تمیز کردن دستگاه ، روغن کاری و روانکاری ، خدمات پیش گیرانه و . همگی از وظایف اپراتور است و در اینجا بیش از این به این مطلب نمی پردازیم . این یک راه سریع است گرچه روزی روزگاری برخواهم گشت و تمام نکات اپراتوری دستگاههای CNC را خواهم گفت.

و اما اگر شما CNC ساز هستید وظیفه سنگین تری دارید . حتما برای CNC های خود یک کتابچه اپراتوری تهیه نمایید . و اما اگر شما می خواهید CNC بخرید حتما از سازنده دستگاه کتابچه اپراتوری دستگاه را بخواهید . اینجانب وحید علیپور رسما اعلام می کنم شرکتی که برای CNC خود کتابچه اپراتوری ندارد دارای سطح پایینی می باشد . و خرید از آن شرکت شاید اشتباه باشد. تمامی شرکتهای اروپایی برای CNC های خود کتابچه اپراتوری دارند . انشا ا. روزی تمامی CNC سازهای ایرانی ، این مهم را با دستگاههای خود همراه گردانند .

طی سالیان اخیر ، در ارتباط با روش های متنوع روانکاری پیستون ها و همینطور تغییرات مکرر روانکارهای قالب در بازار ، بسیار صحبت شده است . این مقاله روش های مختلف روانکاری پیستون ها را با ذکر نقاط قوت و ضعفشان شرح می دهد . به منظور ارزیابی وسنجش روانکاری ، سیستمها و دستگاه های موجود ؛ ابتدا باید هدف از اینکار آنها را درک کنیم . اهداف این فرآیند را می توان در دو بند زیر خلاصه کرد :

به منظور خنک کردن سیلندر ( و در نتیجه خنک کردن پیستون )، که خلاصی بین سیلندر و پیستون را تحت تاثیر قرار می دهد ؛ و در کنار آن ، روانکاری پیستون ها ( و سیلندر ) که بر سایش تاثیر می گذارد . هریک از دو عامل فوق برای عملکرد مناسب و بازده ی بالاتر مهم اند . در ادامه به مقایسه روش های متعددی پرداخته ایم.

| دایکاست یا ریخته گری تحت فشارعبارت است از روش تولید قطعه از طریق تزریق ف مذاب وتحت فشار به درون قالب.روش دایکاست از این نظر که در آن ف مذاب به درون حفره ای به شکل قطعه مورد نظر رفته وپس از سرد شدن قطعه موردنظربه دست می آید بسیار شبیه ریخته گری ریژه است. تنها اختلاف بین این دو روش نحوه پرکردن حفره قالب است.در قالبهای دایکاست پس از بسته شدن قالب ،مواد مذاب به داخل یک نوع پمپ یا سیستم تزریق هدایت می شود، سپس درحالی که پیستون پمپ مواد مذاب را با سرعت از طریق سیستم تغذیه قالب به داخل حفره می فرستد،هوای داخل حفره از طریق سوراخهای هواکش خارج می شود. این پمپ در بعضی ازدستگاهها دارای درجه حرارت محیط ودر بعضی دیگر دارای درجه حرارت مذاب است.معمولا مقدار موادمذاب تزریق شده بیش از اندازه مورد نیاز برای پر کردن حفره است تا سر باره گیرها را پر کند و حتی پلیسه در اطراف قطعه به وجود آورد.سپس در مرحله دوم زمانی که ماده مذاب در حال سرد شدن در داخل حفره است پمپ |

|

تعدادی از عیوب قطعات آلومینیومی تحت فشار اختصاصی است و فقط در این فرآیند بارز و شدید ظاهر می شود. ازآن جمله:

سرد جوشی

نیامد

مک های گازی

مک های انقباضی

آبلگی

مک های سوزنی ( ریزمک )

ترک خوردگی

سخت ریزه

قطره های سرد

قابل ذکر است

قالب دایکاست عبارت است یک قالب دائمی ف ی بر روی یک ماشین ریخته گری تحت فشار که برای تولید قطعات ریختگی تحت فشار بکار می رود. هدایت کردن ف مذاب به درون حفره قالب توسط کانالهایی انجام می گیرد که به آن سیستم مدخل تزریق – راهگاه - گلویی گفته می شود . هر قالب دایکاست از دو قسمت تشکیل شده است تا بتوان قطعه را بعد از انجماد از حفره قالب بیرون آورد. اجزاء قالب دایکاست که با ف ریختگی مذاب در تماس هستند از فولاد گرم کار و یا از آلیاژهای مخصوص نسوز و مقاوم در برابر تغییر دما ساخته می شود .

دایکاست یا ریختهگری تحت فشار عبارت است از روش تولید قطعه از طریق تزریق ف مذاب و تحت فشار به درون قالب. روش دایکاست از این نظر که در آن ف مذاب به درون حفرهای به شکل قطعة ریخته شده و پس از سرد شدن قطعة مورد نظر به دست میآید، بسیار شبیه ریختهگری ریژه است. تنها اختلاف بین این دو روش نحوة پر کردن حفرة قالب است.

ریختهگری تحت فشار یا دایکاست(Die casting): نوعی ریختهگری است که مواد مذاب تحت فشار به داخل قالب تزریق میشود. در این سیستم بر خلاف روشهای دیگر ریختهگری که مذاب تحت نیروی وزن خود به داخل قالب میرود، مواد مذاب با فشار داخل قالب تزریق میشود و در همان حالت یعنی تحت فشار مواد مذاب منجمد میشود و امکان تولید قطعات با استحکام بالا را میدهد. ریختهگری تحت فشار کوتاهترین راه تولید یک محصول از ف میباشد. یکی از مزایای این روش، تولید قطعات بسیار نازک و همچنین با استحکام بسیار زیاد میباشد که ساخت آن توسط روشهای دیگر ریختهگری تقریباً غیرممکن میباشد.

درباره این سایت